在现代工业中,塑料制品已经成为我们生活中不可或缺的一部分。而塑料制品的生产过程中,塑料成型工艺则扮演了至关重要的角色。不同的塑料成型工艺具有各自独特的优缺点,本文将带您一同探秘常用的十大塑料成型工艺。

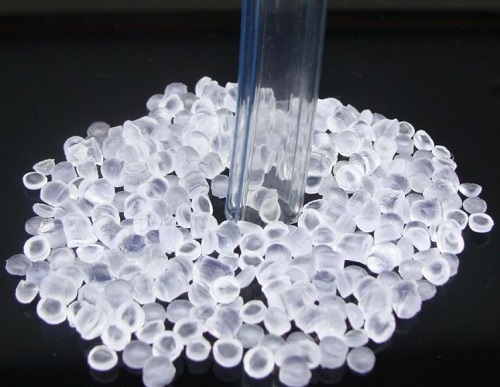

1.注塑成型:

注塑成型是目前最常用的一种塑料成型工艺之一。它通过将加热熔融的塑料注入模具中,然后冷却凝固成型。这种工艺适用于大批量生产,并且可以生产出精确尺寸、外观优美的制品。然而,注塑成型的设备和模具成本较高,不适合小规模生产。

2.吹塑成型:

吹塑成型常用于制作空心制品,如瓶子和容器。它将熔融的塑料预先充塞到模具中,然后利用气压将其挤压成型。这种工艺成本较低,适用于生产大量同类产品,但是精度较注塑成型稍低。

3.挤出成型:

挤出成型是将加热的塑料通过挤出机挤出,然后通过模具冷却成型。这种工艺适用于生产连续长度的制品,如管材和板材。它的优点在于生产效率高,但是对于复杂形状的制品生产不太方便。

4.压缩成型;

压缩成型是将塑料加热后放置在模具中,然后利用压力将其挤压成型。这种工艺适用于生产大型、复杂的制品,但是生产周期较长,成本也较高。

5.旋转成型:

旋转成型是将粉状的塑料材料放置在模具中,然后通过旋转模具使其均匀分布,最终形成制品。这种工艺适用于生产中小型的中空制品,但是对于高精度要求的制品不太适用。

6.发泡成型:

发泡成型是在塑料中加入发泡剂,使其在成型过程中产生气泡,从而形成泡沫结构。这种工艺制造的制品轻便且具有一定的隔热性能,但是机械强度较低。

7.真空成型:

真空成型是将塑料片加热软化后放置在模具中,然后利用真空将其吸附在模具表面成型。这种工艺适用于生产薄壁制品,如各种包装盒和容器,但是成型精度受到模具设计和制造工艺的限制。

8.热压成型:

热压成型是将塑料片加热软化后放置在模具中,然后利用机械压力将其压制成型。这种工艺适用于生产高精度、表面光滑的制品,但是成本相对较高。

9.喷涂成型:

喷涂成型是将熔融的塑料喷涂在模具表面,然后冷却固化成型。这种工艺适用于生产大型、复杂的制品,但是生产周期较长,成本也较高。

10.三维打印成型:

三维打印成型是利用逐层堆叠的方式将塑料材料逐渐形成制品。这种工艺具有设计灵活性强、制造周期短的优点,但是成型速度较慢,适用于小批量、个性化定制的制品生产。

通过对这十大常用塑料成型工艺的介绍,我们可以看到每种工艺都有着各自的优缺点,选择合适的工艺取决于产品的需求以及生产的规模。未来随着科技的不断进步,相信塑料成型工艺也会不断创新,为我们的生活带来更多便利和惊喜。

Tag:置顶

180 0132 8713 / 133 3100 3886

180 0132 8713 / 133 3100 3886

2024-04-03

2024-04-03

13

13